【走进新国企·打卡新坐标】毫米之间智造大型设备“中国心”“争气机”!中国精度,精益求精!

三峡水电站、白鹤滩水电站是如何发电的?中国“争气机”如何突破技术封锁?这些人们耳熟能详的大国重器与工程技术人员对“中国精度”的不断追求密不可分。

8月19日,由中央网信办网络传播局指导,国务院国资委新闻中心、中国新闻网联合主办的十个维度看中国——“走进新国企 · 打卡新坐标”网络互动传播活动正式启动。

![]()

(点击图片查看详情)

第五站走进东方电气集团,来自新华社、央视新闻、科技日报、中央纪委国家监委新闻传播中心、中国新闻网、环球网、澎湃新闻、国资报告、四川日报、全景大鹏等媒体机构的记者和网络名人组成打卡团共同探秘中央企业打造的中国精度新标杆。

#打卡中国新坐标#系列Vlog第六期,打卡中国精度,精益求精,看水电装备制造,观“铁壁绣花”之功!

技术上精雕细琢,大国重器上演“铁壁绣花”

位于四川德阳的“中华第一跨”重跨厂房,始建于上世纪90年代,厂房长约400米,宽36米,高33米,云集了一批中国乃至世界一流的加工设备。由于其超大的规模和超强的制造能力,被誉为“中华第一跨”。

据介绍,三峡、白鹤滩等巨型水电机组重要部件就产自这座厂房,而这些大型设备的运输起点也是大型产品出川运输重要通道——大件公路的“零起点”。

东方电气集团东方电机有限公司数智部副部长蒋彦坤告诉记者,在这里研制的发电装备约占中国总装机容量1/4,也就是说中国每4度电就有1度源于东方电气集团的装备。

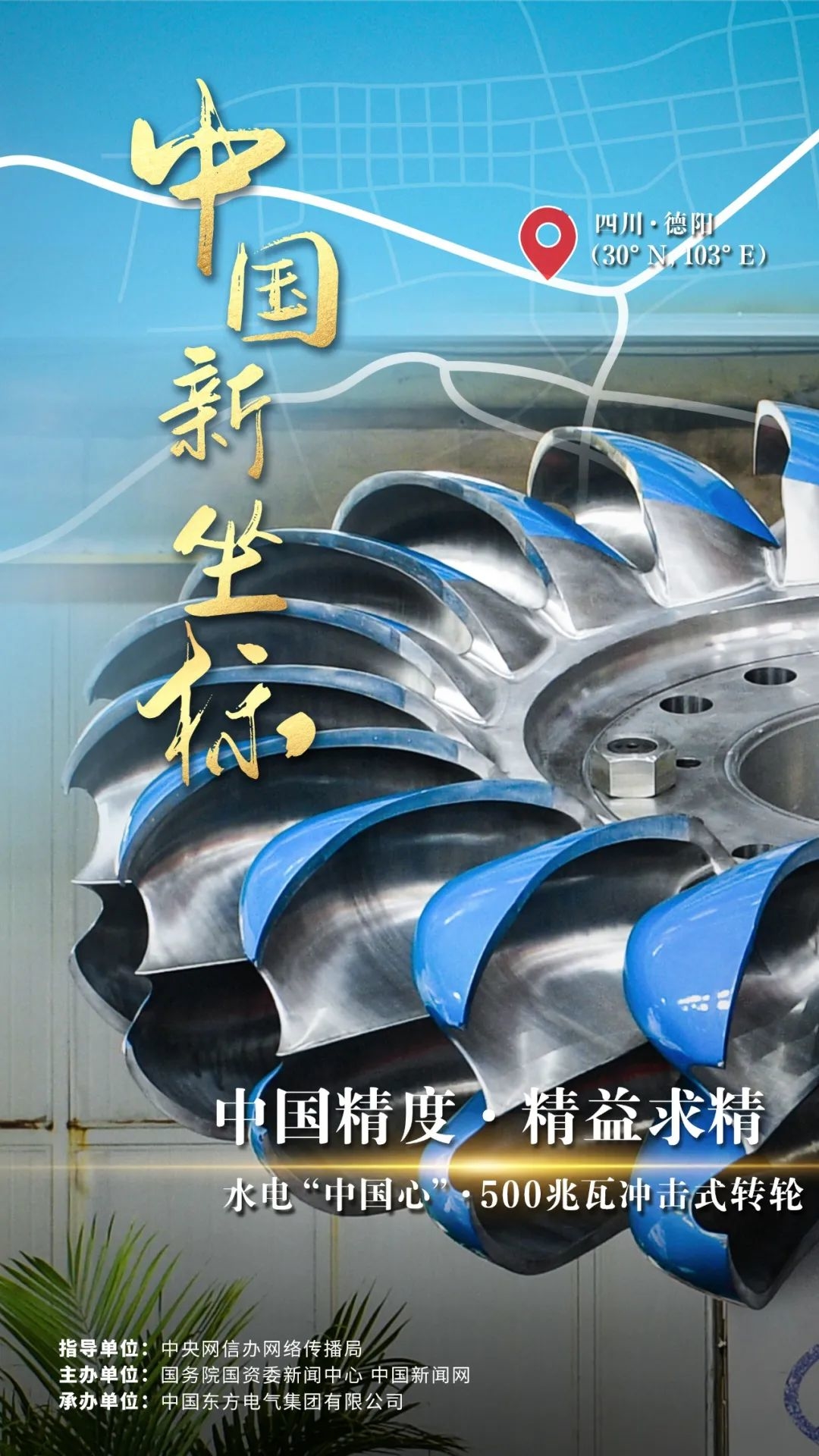

记者了解到,就在上个月,由东方电气集团旗下东方电机牵头研制的世界首台单机容量最大功率500兆瓦冲击式水电机组转轮中心体锻件全面通过验收,实现了500兆瓦高水头大容量冲击式水电机组研制里程碑突破。

目前,500兆瓦冲击式水电机组转轮正在“中华第一跨”厂房中进行3D打印增材制造。

记者在厂房中注意到,该技术由远程操控,可多机器人无人值守作业,如同在铁壁上“绣花”。

“中华第一跨”厂房中进行3D打印增材制造。(中新网记者 李骏 摄)

蒋彦坤表示,目前这一技术已实现定制化设计,制造上也可达到“所焊即所得”效果。“通过表面纳米化技术的开发与应用,转轮表面粗糙度可达到镜面效果。”

事实上,自上世纪90年代建成以来,这间厂房就未曾停止对精度的追求。

东方电气集团东方电机有限公司数智部副部长李浩亮回忆,上世纪90年代的设计是用笔在画图纸,如同画画一样;2000年以后,设计师们开始使用软件进行设计。到现在,设计基本上都是基于三维模型驱动,并且实现了三维研发、设计、工业质检制造协同。“结合三维我们可以完成参数化的一些设计,和后面的研发、生产制造高效协同。整体研发效率可以提高40%以上。”他说。

车间里的机器人焊接作业。(李骏 摄)

以正在厂房加工的核电主轴为例,蒋彦坤告诉记者,这一核电主轴重量接近250吨,轴颈作为转轴轴承的支撑部位,加工精度要求跳动小于0.01毫米。如今的技术完全能够达到这一水平,也只有这样才能有效减少震动,保证核电站的平稳运行。

流程上精益求精:“争气机”突破技术封锁

精度提升的同时,多年被封锁的技术得以取得突破。

“目前,东方电气集团已具备了燃机全部部件的加工制造能力。”东方电气集团东方汽轮机有限公司全重实验室副主任田晓晶介绍,G50是国内首台完全正向自主设计制造试验的燃气轮机,打破了70多年的技术封锁。

G50燃气轮机是国内首款具有完全自主知识产权的F级50兆瓦重型燃气轮机。今年3月,G50燃气轮机顺利通过电厂96小时商业运行考核,G50研制成功。G50燃气轮机也被誉为“争气机”。

激光修复工作站运行的场景。(李骏 摄)

田晓晶告诉记者,以叶片加工无人车间和黑灯产线为例,加工的叶片精度达到0.03毫米,比一根头发丝直径还小。

重型二分厂内景。(李骏 摄)

值得一提的是,5G、虚拟现实等各类前沿技术,也逐步被应用到工业生产中。

记者了解到,东方电气集团旗下东方汽轮机建成了5G全连接数字化工厂,以27个宏基站和240个微基站构建5G专属网络,在园区部署超过30万个数字测点,应用自主研制的工业互联网底座,实现企业经营六大板块数据驱动,业务协同。

此外,公众在短视频、电子游戏中常见的虚拟现实技术,也在东方电气集团的车间中得到应用。

资料显示,东方汽轮机重型一分厂的“总装数字化车间”,开创汽轮机虚拟装配的全新模式,平均效率提升超75%、质量提升超40%,具备产品生产精准配套,通流精准预测,产品精准交付三大优势。

田晓晶告诉记者,在研制G50燃气轮机的14年过程中,东方汽轮机与配套的300多家企业开展了合作,目前已与其中28家组建了产业联盟,以实现中小燃机产业链的完全自主可控。“未来,我们也希望有更多企业参与合作。”她说。

致广大而尽精微:“中国装备,装备中国”“中国装备,惠及世界”

在东方电气集团,类似的成绩还有很多。

采访中,东方电气集团东方电机有限公司研发中心副主任宋敏向记者讲述了这样一个细节:“虽然东方电气诸多厂房都位于四川德阳,但你能在这里听到不少带有东北口音的名词,其中很多甚至已成为了今天东方电气人的说话习惯。”

这一细节的背后,是东方电气集团绵延60余年的历史。

上世纪五十年代,源于国家开发西南水电的战略构想,来自五湖四海的建设者汇聚德阳,开始建设拥有大型发电设备制造能力的工厂。随着“三线建设”开启,1965年,德阳水力发电设备厂更名为东方电机厂,1971年东方锅炉厂建成投产,1974年东方汽轮机厂建设完成。

这期间,很多工程建设人员是从东北抽调到四川德阳,白手起家、艰苦奋斗,也扎根于这片土地,造就了当地的“东北方言孤岛”。

回溯历史,凭借对精度的追求,无数大国重器从这里“走出”。

1981年,东方电气成功研制迄今世界上转轮直径最大的葛洲坝170MW轴流转桨式水电机组,获得首届国家科学技术进步奖特等奖。1984年,成功研制当时国内单机容量最大的龙羊峡320MW水轮发电机组。1987年,研制出当时东方的“争气机”——东方型300MW汽轮机。

在三峡工程建设中,东方电气人率先研发具有自主知识产权的世界首台700MW“自循环蒸发冷却”机组,为三峡大坝装上了“中国心”,实现了“中国装备,装备中国”的跨越。

“无人车间”里的机器人在进行叠片作业。(李骏 摄)

“装备中国”不是终点,“惠及世界”已成为新的目标。今天,东方电气集团已为巴西、埃塞俄比亚、波黑等100多个国家和地区提供发电设备。

东方电气集团东方电机有限公司数智部副部长李浩亮透露,明年东方电气还将建成新的焊接厂房,未来可全部实现机器人焊接作业。(中国新闻网记者 宋宇晟)

高水头大容量冲击式水电机组研制大事记

· 2019年起,东方电气集团开始全力组织开展高水头大容量冲击式水电机组关键技术研究科研攻关。

· 2020年12月1日,建成冲击式水电机组水力模型试验台。

· 2021年11月26日,自主开发的冲击式转轮水斗三维造型设计软件通过验收。

· 2022年3月23日,开发的150兆瓦冲击式转轮模型通过首轮试验。

· 2022年6月20日,开展150兆瓦冲击式转轮优化设计。

· 2022年8月1日,开始150兆瓦冲击式转轮尾翼增材制造。

· 2022年12月26日,开始150兆瓦冲击式转轮外部水斗增材制造。

· 2023年3月1日,开始150兆瓦冲击式转轮外部水斗加工。

· 2023年5月15日,完成150兆瓦冲击式转轮静平衡试验。

· 2023年5月16日,东方电气集团自主研制的150兆瓦冲击式转轮成功下线,实现了我国高水头大容量冲击式水电机组关键核心技术国产化“从无到有”的历史性突破。

· 2023年6月7日,自主研制的150兆瓦冲击式转轮,在四川田湾河流域金窝水电站实现工程应用,开启了我国水力发电产业高质量发展新篇章。

· 2023年6月16日,获扎拉水电站世界单机容量最大功率500兆瓦冲击式水电机组研制供货项目。

· 2023年8月31日,世界首台单机容量最大功率500兆瓦冲击式水电机组转轮中心体锻件全面通过验收。

国内首台完全自主知识产权的F级50兆瓦重型燃气轮机大事记

· 2009年,东方电气集团开始50兆瓦重型燃气轮机自主研发。

· 2013年,完成总体结构设计。

· 2016年,建成国内首批压气机、燃烧器、透平部件级试验台。

· 2018年,压气机、燃烧器相继研制成功,同年建成目前国内最大功率的燃气轮机整机试验台。

· 2019年,整机透平叶片精密铸造、加工完成,实现全部高温部件的100%自主制造;整机点火试验一次成功;获得国家能源局第一批创新发展示范项目。

· 2020年,F级50兆瓦重型燃气轮机首次运行至100%负荷,获评“2020年度央企十大国之重器”。

· 2021年,获批国家能源局首台(套)重大技术装备项目。

· 2022年,实现满负荷连续运行24+72小时,标志着该型号燃气轮机完整地具备了商业化条件。

· 2022年11月25日,东方电气集团完全自主知识产权F级50兆瓦重型燃气轮机正式发运,打通了自主燃机从攻关走向应用的“最后一公里”,即将开启中国自主燃气轮机产业高质量发展的新篇章。

· 2022年12月31日,国内首台完全自主知识产权的F级50兆瓦重型燃气轮机在工程应用现场——华电清远华侨工业园天然气分布式能源站项目一次点火成功,标志着东方电气集团自主研制的F级50兆瓦重型燃气轮机向商业化运行又迈出了坚实的一步。

· 2023年1月3日,国内首台国产F级50兆瓦重型燃气轮机成功并网,被誉为中国“争气机”。

· 2023年3月8日,国内首台国产F级50兆瓦重型燃气轮机顺利通过72+24小时试运行,研制、安装、调试工作圆满完成,各项性能指标达到标准要求,正式投入商业运行,填补了我国自主燃气轮机应用领域空白,解决了多项“卡脖子”关键核心技术难题,为清洁能源领域提供自主可控全链条式的“中国方案”,开启了中国自主燃气轮机产业高质量发展的新篇章。